Industriali.bz.it

Articoli in Evidenza

Marketing per Aziende

Lavorare in quota, in officina o in cantiere: cosa cambia davvero nella protezione individuale

di - Redazione

Automatismi Industriali

Affinazione e recupero di metalli preziosi: il valore invisibile tra tecnologia e sostenibilità

Automatismi Industriali

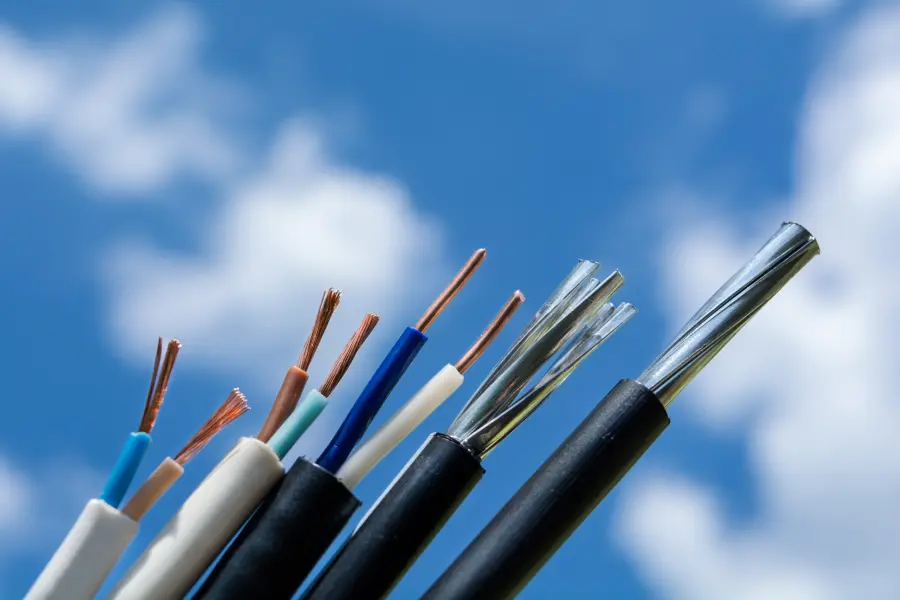

I cavi nei processi industriali: tipologie e applicazioni

Automatismi Industriali

Manutenzione predittiva: i vantaggi del machine learning nella prevenzione dei fermi macchina industriali

Illuminazione Industriale

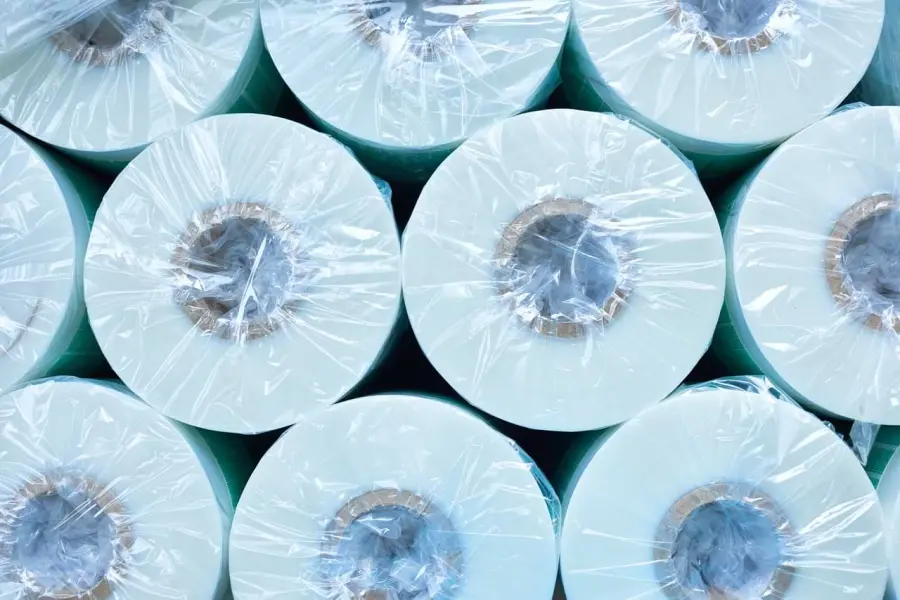

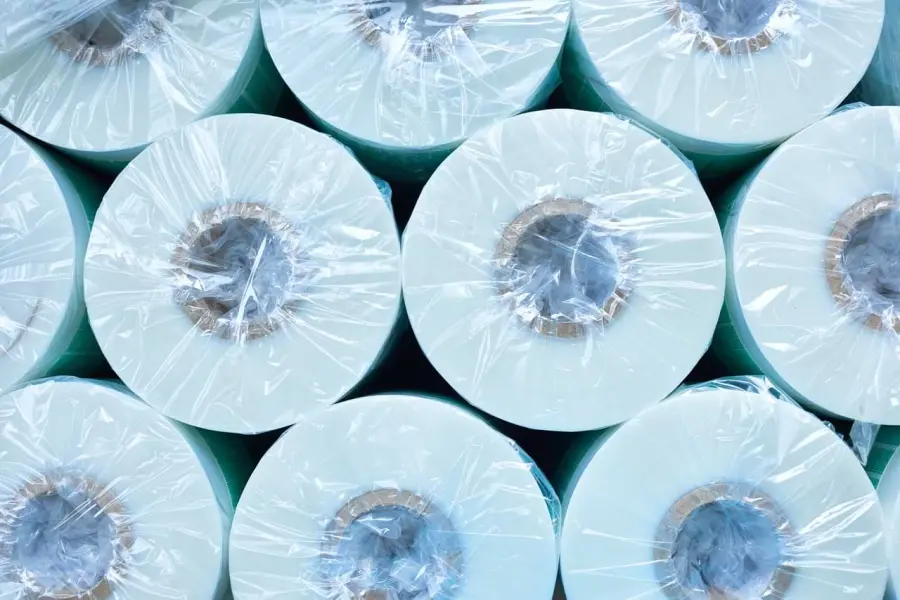

Bobine di plastica: principali tipologie e possibili applicazioni

Illuminazione Industriale

Bobine di plastica: principali tipologie e possibili applicazioni

Redazione - febbraio 24, 2025

Mascherine FFP2 senza Valvola: sono Riutilizzabili?

novembre 06, 2020

Sanità

Mascherine FFP2 senza Valvola: sono Riutilizzabili?

novembre 06, 2020